Dostawa oraz montaż instalacji do przeprowadzenia procesu fermentacji z wykorzystaniem bakterii oraz izolacji wytworzonego produktu

Celem nowego projektu jest umożliwienie produkcji na większą skalę, zwiększenie objętości oraz eliminacja konieczności sterylizacji w autoklawach. Nasza linia produkcyjna umożliwi pełną sterylizację wszystkich komponentów.

ZAKRES

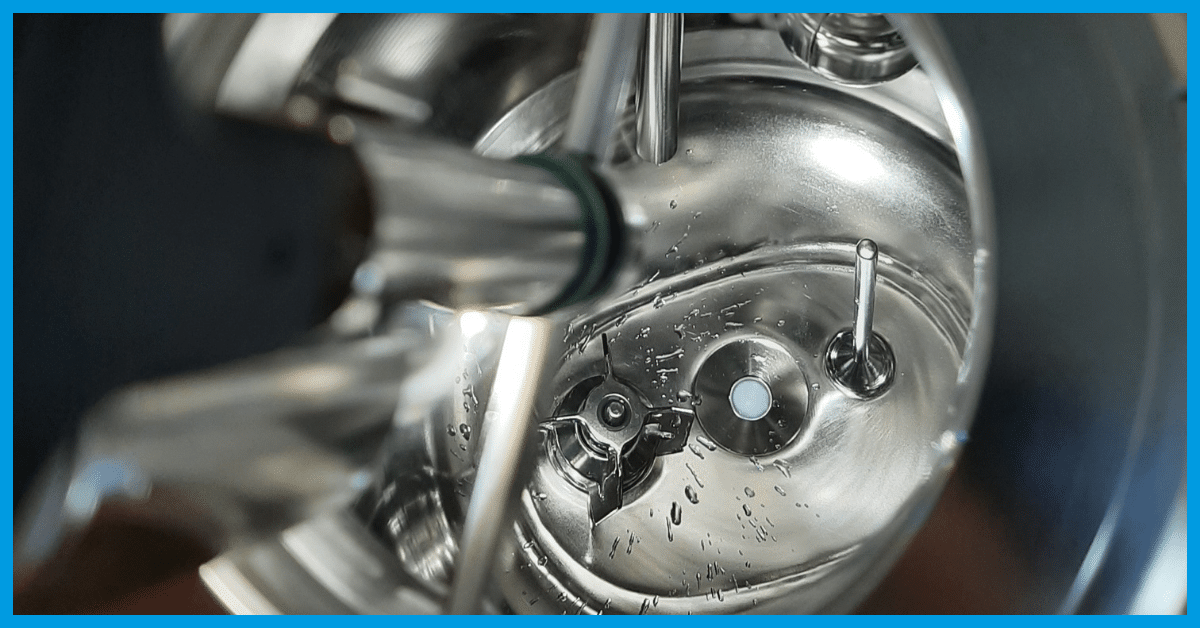

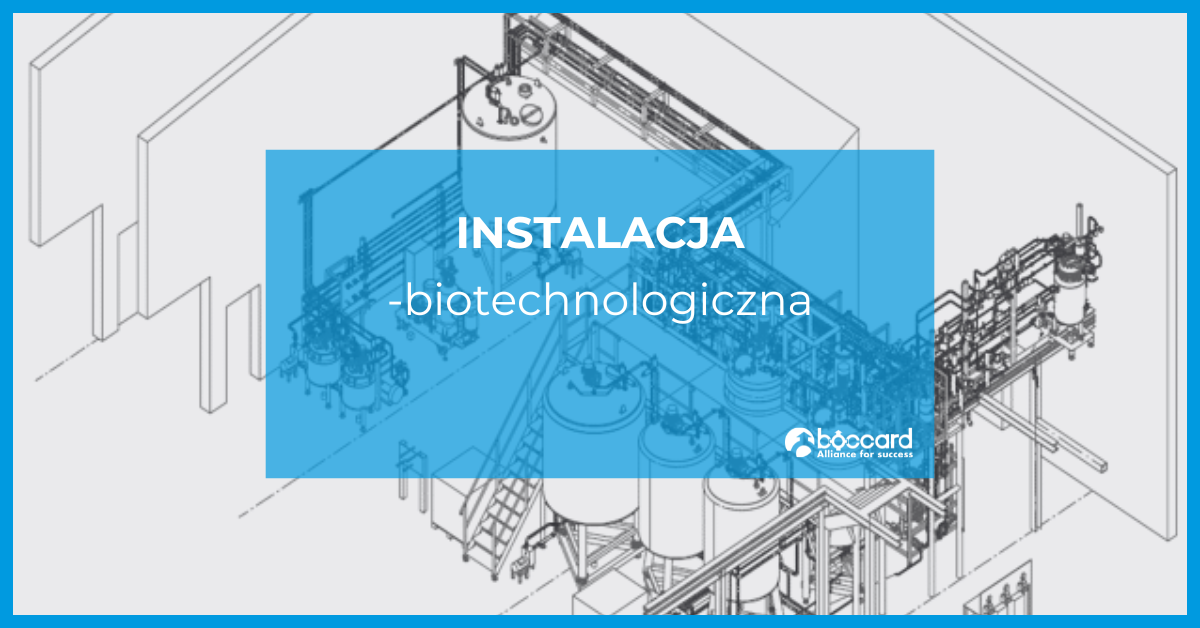

Zakres prac obejmował kompleksowe przygotowanie linii produkcyjnej do produkcji półprzemysłowej, co oznaczało przejście Klienta z używanych dotychczas szklanych bioreaktorów o pojemności 5 litrów na stal nierdzewną.

ELEMENTY INSTALACJI:

- Bioreaktor o pojemności 30 litrów, wyposażony w sondy pH, tlenu i pomiaru glukozy, umożliwiające kontrolę procesu fermentacji

- Bioreaktor o pojemności 150 litrów

- Dostawa urządzeń dodatkowych – jak wirówka, ultrafiltracja i sonifikacja, zapewniające kompleksowe funkcjonowanie linii procesowej

- W skład instalacji wchodzi również stacja mycia, wytwornica pary i chiller do wytwarzania chłodu, oraz zbiornik inaktywacji odpadów

- Istotnym aspektem projektu jest kontrola pH i temperatury odpadów z linii

LINIA BIOREAKTORÓW

Linia składa się z dwóch głównych elementów. Pierwszym z nich jest fermentor o pojemności 30 litrów, wyposażony w czujniki pH, tlenu oraz pomiaru glukozy, umożliwiające precyzyjną kontrolę warunków procesu. Dodatkowo, zapewniona jest kontrola piany, ciśnienia oraz podawanie czystego powietrza do bełkotki co jest standardem w produkcji bioreaktorów. Czujnik glukozy pozwala na monitorowanie zmian poziomu pożywki w trakcie fermentacji, co jest istotne dla efektywnego przebiegu procesu.

W skład instalacji wchodzi także drugi, większy fermentor o pojemności 150 litrów, który stanowi centralny punkt całej linii. Posiada on podobne funkcje oraz wyposażenie co mniejszy fermentor, w tym system TCU zapewniający kontrolę temperatury. Oprócz tego, instalacja zawiera zbiornik buforowy, zbiornik pożywki oraz inne niezbędne elementy, które umożliwiają przygotowanie pożywki do bioreaktorów.

Linia produkcyjna jest kompleksowa, ale jednocześnie zoptymalizowana pod względem gabarytów. W ramach instalacji R&D, współpracują z nią trzy inne elementy z zamówienia: wirówka, ultrafiltracja i sonifikacja. Nasza rolą było zintegrowanie wszystkich tych elementów. W skład linii wchodzi również stacja mycia dedykowana tylko i wyłącznie dla tej linii, a także wytwornica pary i chiller do wytwarzania chłodu.

UNIWERSALNE ROZWIĄZANIE

Klientowi zależało na dużej wszechstronności rozwiązania, co stanowiło jedno z głównych wyzwań technicznych. Konieczne było takie ustawienie zbiorników w pomieszczeniu, aby zachować uniwersalność, minimalizując jednocześnie straty produktu oraz długość rurociągów. Istotnym aspektem było także zapewnienie wsparcia ekipie serwisowej w zakresie dostępu do elementów instalacji.

OCZEKIWANIA KLIENTA

Klient oczekiwał kompleksowych wytycznych odnośnie czynników energetycznych, takich jak powietrze sprężone, wymagana wydajność, rodzaj wody, zastosowane zbiorniki oraz elektryczne zasilanie, a także lokalizację kanalizacji.

„Ważne było precyzyjne określenie roli każdego zbiornika w instalacji, aby umożliwić późniejsze programowanie przez automatyka i wybór przez operatora. 'Wszystkie detale, w tym działanie poszczególnych elementów, zostały omówione i uzgodnione z Klientem, aby umożliwić skuteczne napisanie programu przez automatyka, który musiał dostosować go do potrzeb i specyfiki instalacji.'” – podkreśliła Agnieszka Sydor, odpowiedzialna za specyfikacje PID i zakupowe elementy technologiczne.

REALIZACJA

Musieliśmy dostosować się do klienta, który nie miał wcześniej do czynienia z takimi materiałami jak stal nierdzewna. W dużej mierze Klient opierał się na naszej wiedzy i doświadczeniu. Praca na miejscu była niezbędna, aby właściwie ułożyć rurociągi, zwłaszcza w sytuacji braku infrastruktury na początku projektu. Ścisłe terminy przetargu rządowego dodatkowo utrudniły realizację.

„Projektowanie takich urządzeń to zadanie wymagające, pochłaniające czas zarówno w dziale projektowym, jak i produkcyjnym. Dodatkowo, konieczne jest uwzględnienie ergonomii, zwłaszcza w przypadku bioreaktorów, które charakteryzują się skomplikowaną siecią rurociągów. Musimy zapewnić doprowadzenie odpowiednich mediów do fermentacji oraz dużą liczbę zaworów do sterylizacji. To wymaga niemałego nakładu pracy, ale jest niezbędne dla sprawnego funkcjonowania urządzenia”. – podsumowuje Natalia Cieloszczyk – Kierownik projektu

KORZYŚCI DLA KLIENTA:

Możliwość przejścia na bardziej przemysłową część procesu, co umożliwi mu bardziej wszechstronne działania, takie jak odwirowanie, przefiltrowanie czy homogenizację, a także wykonywanie każdego elementu produkcji. Dodatkowo, większość funkcji będzie teraz realizowana automatycznie, co oznacza znaczne ułatwienie w porównaniu z dotychczasową pracą manualną przy szklanych urządzeniach. Po uruchomieniu funkcji START cały proces będzie już odbywał się automatycznie.

DZIĘKI TEJ INSTALACJI KLIENT ZYSKUJE:

- Możliwość prowadzenia produkcji na większą skalę, z wykorzystaniem nowoczesnych technologii nierdzewnych, co zwiększa efektywność i uniwersalność procesu.

- Automatyzację procesów produkcyjnych, eliminując konieczność manualnej interwencji i zwiększając precyzję oraz powtarzalność.

- Wykorzystanie nowych technologii dozowania powietrza, zapewniających większą efektywność i oszczędność energii.