Strefa zagrożenia wybuchem to obszar w budynku, na przykład w zakładzie produkcyjnym, gdzie istnieje ryzyko powstania atmosfery wybuchowej. Oznacza to, że w tej przestrzeni może wystąpić mieszanina powietrza lub innego utleniacza z substancjami palnymi w stężeniach między dolną a górną granicą wybuchowości. Takie warunki mogą prowadzić do wybuchu, dlatego wymagają szczególnych środków ostrożności i specjalistycznego sprzętu zgodnego z dyrektywami ATEX, które regulują bezpieczeństwo w takich strefach.

Realizacje w strefach ATEX

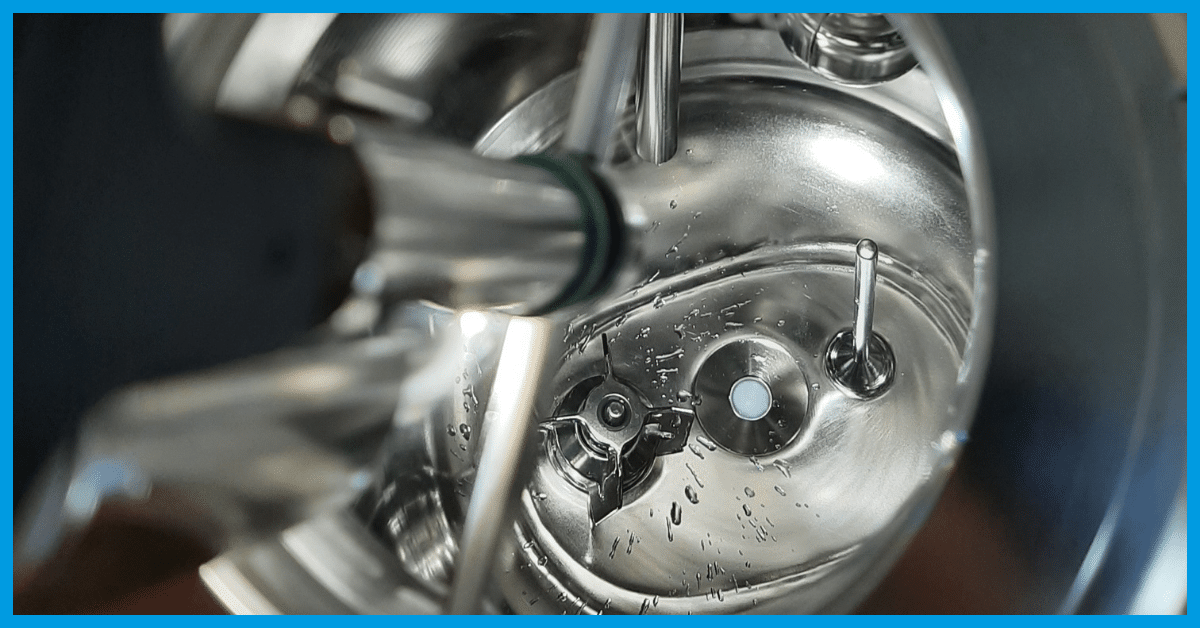

Dostawa miksera do przygotowywania i dozowania kleju do szyb zespolonych

- Mikser do dwóch roztworów ciekłych, wysoko skoncentrowanych, silnie korozyjnych substancji, wykonany dla jednego z wiodących producentów jednostek szyb izolacyjnych.

Zakres prac:

- Projektowanie mechaniczne i elektryczne

- Produkcja

- Automatyzacja i kwalifikacja miksera dla producenta szyb izolacyjnych

- Mikser ze stali nierdzewnej o roboczej objętości 250 L

- Jednostka wyposażona w mieszadła kotwowe ze skrobakami

- Mikser wyposażony w system sterowania

- Mikser sterowany za pomocą falownika

- Regulacja temperatury za pomocą elektronicznego kontrolera temperatury

- Kontrola poziomu próżni za pomocą elektronicznego regulatora

- Szafa sterownicza zamontowana na urządzeniu

Dostosowanie procesu grzania i chłodzenia do mieszanych substancji:

- Intensywne wydzielanie ciepła podczas procesu mieszania.

- Dodatkowym utrudnieniem była konieczność osiągnięcia określonej temperatury w ciągu 15 minut.

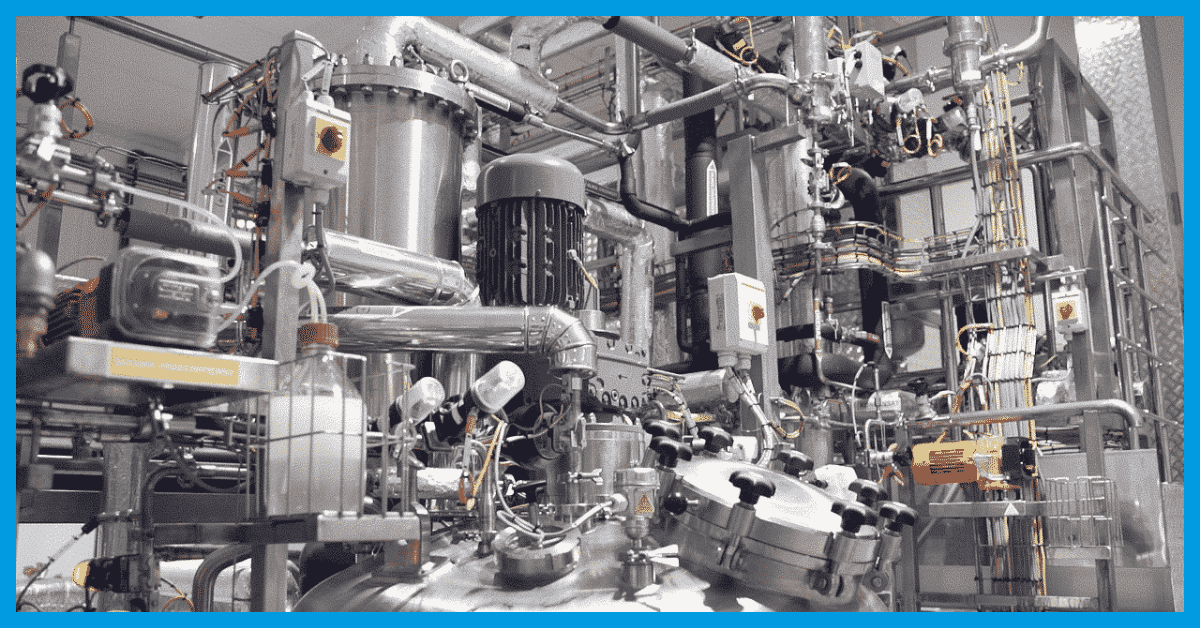

Projektowanie i produkcja urządzeń procesowych do utleniania wosków polietylenowych:

- Klientem był jeden z wiodących producentów wosków PE uzyskiwanych z polimeryzacji olefin niskociśnieniowej.

- W 2017 roku wykonaliśmy instalację pilotażową, a w 2020 roku właściwą linię na podstawie instalacji pilotażowej.

Zakres prac:

- Projektowanie i wykonanie instalacji urządzeń procesowych

- Projektowanie instalacji

- Uruchomienie i wdrożenie do eksploatacji

- 2 reaktory i suszarka wyposażone w płytę poduszkową wykonane w naszym warsztacie

- Zbiornik na wosk wyposażony w płytę poduszkową wykonany w naszym warsztacie

- Reaktory: wysokie ciśnienie 12 barów i temperatura 200 stopni Celsjusza

- Suszarka – przygotowana i zainstalowana zgodnie z wymogami strefy zagrożenia wybuchem ATEX

Implementacja nowej technologii produkcji dyspersji polimerowej o zwiększonej elastyczności dla producenta surowców chemicznych

Firma produkuje żywice alkidowe do farb oraz wodne dyspersje z monomerów akrylowych, styrenu i octanu winylu. Wprowadziliśmy nową technologię, która zwiększa elastyczność dyspersji polimerowej, wykorzystując surowce odnawialne.

Zakres projektu:

- Dostawa urządzeń do 3 linii produkcyjnych

- Projektowanie, produkcja, dostawa i montaż:

- Reaktor V=12,5 m³ – 2 szt.

- Mikser V=25 m³ – 2 szt.

- Zbiornik kondensatu V=0,09 m³ – 2 szt.

- Zbiornik separatora V=0,8 m³ – 2 szt.

- Poziome chodniki – 6 szt.

- Pionowe chodniki – 2 szt.